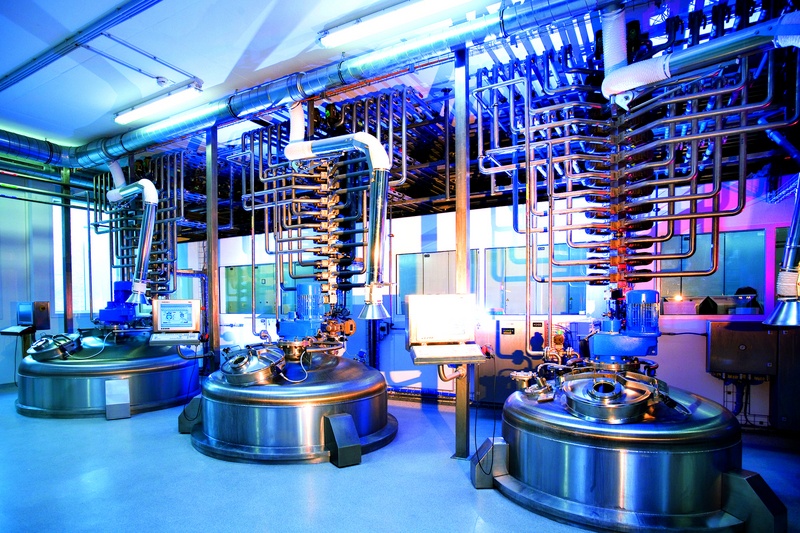

В промышленном производстве химических продуктов экономические и экологические аспекты играют гораздо большую роль, чем в лабораторных синтезах. Поэтому крупномасштабные процессы должны реализовывать как можно более полную конверсию материалов с минимальными затратами энергии. В промышленности разработаны специальные инженерные принципы и системы, решающие проблемы, которые выходят за рамки простого синтеза.

Добыча химических продуктов в промышленных масштабах отличается от лабораторного синтеза, потому что компании должны работать экономно, а соотношение затрат и прибыли имеет наивысший приоритет.

Кроме того, в промышленности используются гораздо большие количества материала и энергии, чем в лаборатории, что делает затраты на сырье, энергию, транспортировку и утилизацию важным фактором. Время, необходимое для нагревания или охлаждения, увеличивается с увеличением количества исходного материала. Тем не менее, оно не увеличивается пропорционально количеству вещества, а является результатом отношения поверхности к объему. Чем больше объем, тем меньше площадь поверхности и тем больше времени требуется для достижения желаемой температуры. Поэтому к большим количествам материала и энергии, которые преобразуются, предъявляются особые требования, особенно к экологичности процесса.

С экономической, а также с экологической точки зрения, низкое потребление энергии крайне желательно, потому что, с одной стороны, энергия является дорогой, а с другой стороны, выбросы парниковых газов, которые наносят вред окружающей среде, производятся в основном в процессе производства энергии.

Для того, чтобы воздействие на окружающую среду было как можно ниже, современные промышленные процессы спроектированы как замкнутые материальные циклы. Необходимо следить за тем, чтобы не возникало побочных продуктов, особенно загрязняющих окружающую среду, которые необходимо затем утилизировать. Если возникают загрязняющие вещества, следует позаботиться о том, чтобы они не попали в окружающую среду.

Сырье

Обязательным условием производства продукта является наличие подходящего сырья. Оно обычно отличаются в лаборатории по сравнению с реальным производством. Например, в лаборатории хлор можно получить путем окисления хлористого водорода перманганатом калия или диоксидом марганца путем добавления соляной кислоты в одно из этих соединений. Техническое производство осуществляется электролизом водного раствора хлорида натрия, что будет относительно дорого для лаборатории. Однако, поскольку хлорид натрия широко доступен в природе в виде каменной соли и может легко разлагаться, он предпочтителен в качестве сырья для вышеупомянутого процесса.

Термодинамические аспекты

Часто исходные материалы используются не полностью. Примером этого является синтез аммиака в соответствии с процессом Хабера-Боша.

Образование аммиака из элементов является экзотермическим и протекает с уменьшением объема. Следовательно, в соответствии с принципом наименьшего ограничения, низкие температуры и высокие давления способствуют образованию аммиака. Термодинамическое равновесие в значительной степени наступает только при температуре ниже 200 C и давлении значительно выше 10 МПа. Поэтому приходится использовать катализатор при температуре от 400 до 520 С и давлении от 25 до 30 МПа. В этих условиях равновесие смещается обратно в сторону исходных материалов, так что в итоге получается 35-40% аммиак.

Катализаторы

Во многих технических процессах катализаторы используются для ускорения реакций, а в некоторых случаях катализатор избирательно направляет реакцию на конкретный целевой продукт. В важных технических процессах, таких как синтез аммиака, производство серной кислоты или азотной кислоты, твердые катализаторы используются для реакции жидких или газообразных исходных материалов.

При использовании таких катализаторов часто требуется относительно высокая температура, поскольку они эффективны только при определенной (рабочей) температуре. Однако в экзотермических реакциях это неблагоприятно для положения баланса по принципу Ле-Шателье. При синтезе аммиака используют обычный железный катализатор при рабочей температуре 400-450 С и давлении 30 МПа. Катализаторы из осмия (редкого драгоценного металла) более активны и работают при температурах чуть ниже 400 C, в результате чего получают более высокие концентрации аммиака. Однако на практике большинство предприятий работают с железным катализатором, потому что это намного дешевле.

Поэтому многие химические процессы все еще находятся в поиске улучшенных катализаторов, которые работают при более низких температурах и сохраняют свою каталитическую активность в течение более длительного времени.

Технологический процесс

В лаборатории это происходит следующим образом: исходные материалы объединяют в колбе, при необходимости нагревают до температуры реакции, охлаждают в конце и при необходимости очищают полученный продукт.

Технологические производственные процессы часто работают в непрерывном режиме т.е. сырье постоянно подается в реактор, продукты постоянно подвергаются дополнительной обработке или очистке. Этот принцип предъявляет высокие требования к надежности всех установок, а также к однородному качеству и состоянию сырья, но имеет ряд неоспоримых преимуществ.

Исключает трудоемкий запуск (включение, нагрев и т.д.) установок, что требует много энергии, поскольку многие химические процессы протекают только при более высоких температурах, например, синтез серной кислоты протекает при t= 420-450 C. Следовательно, исходные материалы должны быть нагреты до температуры реакции, а затем горячие продукты снова охлаждены. В лаборатории обеспечение энергией для отопления и охлаждения, как правило, не является проблемой, однако в технологии эффективное использование энергии имеет решающее значение, поэтому для обоих процессов используется противоточный принцип, используемый для теплообмена, т. е. горячие продукты реакции используются для нагрева исходных материалов, что легко осуществить только при непрерывной работе. Если прямое соединение такого типа невозможно, энергия горячих реакционных газов используется для производства пара высокого давления, который имеет давление до 4 МПа и температуру 300 С.

Побочные продукты

В основном побочные продукты образуются во время реакции. Например, при хлорировании бензола, помимо целевого продукта, монохлорбензола, всегда получается некоторое количество дихлорбензола, а часть бензола еще не вступает в реакцию. В этих случаях необходимо разделять смесь целевого продукта, побочные продукты и непрореагировавшее сырье, чтобы получить целевой продукт высокой чистоты, что часто не требуется в лабораторных условиях.

Особый тип побочных продуктов — это так называемые «полезные» побочные продукты, которые производятся в ходе многочисленных технических процессов, например, при электролизе хлора получается хлор, едкий натр и водород. Преимущество заключается в том, что одним способом можно получить несколько полезных продуктов. Недостатком, однако, является то, что количество побочных продуктов находится в определенном соотношении друг с другом.